金属対プラスチック:KyronMAX™の事例

短カーボンファイバーKyronMAX™射出成形複合材を使用し、自動車製造メーカーとの連携の下、事業用車両で使用されるスチールブラケットの重量を削減できるよう支援しました。

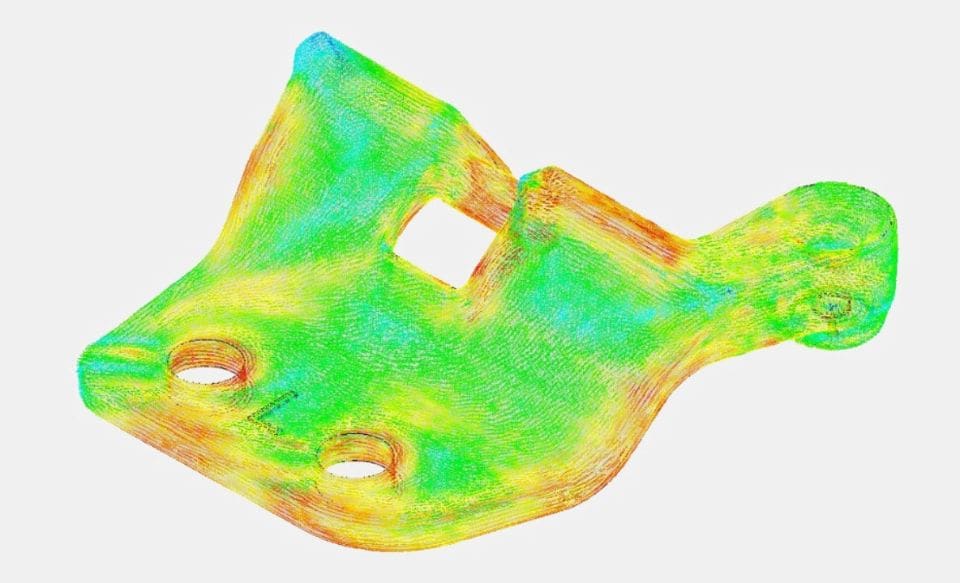

自動車製造メーカーのエンジニアリングチームと緊密に連携し、弊社独自の予測型マッピングテクノロジーと過酷なテスト工程を使用して、スチールではなくカーボンファイバー複合材を使用したブラケットの最終的な再設計を示すことができました。

3D部品の複雑な形状にかかわらず、KyronMAX™の独特な機械的特性と弊社の新しい充填成形設計によって、持続可能性、一貫した信頼性、軽量性が向上した代替部品を作成できました。

業界:自動車

ソリューション:射出成形複合材を使用したスチールブラケットの再設計

製品:KyronMAX™

結果:軽量かつ信頼性が向上したカーボンファイバーブラケットにより業界にとり革新的な提案を行いました。

構造的完全性を維持しながら部品重量を削減

お客様のご希望は、モデル年度の途中で部品の見た目を変えずにブラケットを交換することであったため、信頼性の高い頑丈な交換部品を設計、作成することは特に困難でした。

新しいブラケットの形状、厚み、テクスチャーは、スチール製のブラケットを模したものであり、なおかつ自動車の部品に求められる屋内外の要件を満たす必要がありました。構造的完全性、寸法安定性、耐紫外線性、全天候で機能する能力がよく考慮される必要がありました。

弊社は、従来のガラスと他のカーボン充填システムよりもきわめて高い機械的強度を示す、弊社の高機能短カーボンファイバーKyronMAX™射出成形複合材を推奨しました。

短ファイバー複合材により部品強度を達成

弊社の材料専門家が自動車製造メーカーのエンジニアリングチームと緊密に連携し、最適な成形方法をテストすることで新しいブラケットの強度と壊れやすさを予測しました。

お客様の元の設計案の初期成形解析によって、必要な強度のおよそ半分で部品が折れることが明らかになりました。いくつかの部品改良と調整を提案した後、カーボンファイバーの全体的なアライメントと流れを改良することができました。

この結果、見た目が元のスチール部品と非常によく似ているだけでなく容量も小さく、強化用の追加のリブが不要で自動車製造メーカーの強度と安全性の要件を満たすカーボンファイバー部品が完成しました。

KyronMAX™と弊社の新しい成形設計により、ニットラインでの強度80%が示されました。

信頼性、持続可能性が向上した部品をわずかな重量で

弊社は、カーボンファイバー成形で分子の流れを正確に予測してマッピングする能力を有する数少ない会社の1つです。このテクノロジーを活用し、部品の強度と壊れやすさを正確に予測するだけでなく、高度なカーボンファイバー複合材材料によって元のブラケットを76%軽量化しました。

この軽量化によってガスの消費量が削減されるため、お客様は、使用するリサイクル可能材料の割合を増やすことで、生産する車両の持続性を高めることができます。

- 予測可能な材料機能

- 全体で79%の軽量化(ハードトップ装備車両あたり)

- 車両部品コストを全体で38%削減

- 二酸化炭素排出量を削減

- 車両重心を下げ、全体的な車両性能を向上

- より持続可能な生産工程

- リサイクル可能なカーボンファイバー材料