Vergleich: Metall vs. Kunststoff - KyronMAX® Fallstudie

Unter Verwendung kurzfaseriger, spritzgussfähiger KyronMAX® Kohlefaser-Verbundwerkstoffe haben wir zusammen mit einem Automobilhersteller das Gewicht der Stahlhalterungen in seinen Nutzfahrzeugen reduziert.

In enger Zusammenarbeit mit den OEM Ingenieurteams setzten wir unsere einzigartige Prognosetechnologie und strenge Testverfahren ein, um die Neukonstruktion der Halterungen mit Kohlefaser-Verbundwerkstoffen anstelle von Stahl umzusetzen.

Trotz komplexer Geometrien des dreidimensionalen Teils halfen die besonderen mechanischen Eigenschaften von KyronMAX® und unsere neue Formfüllungstechnologie dabei, eine nachhaltigere, durchgehend zuverlässige, leichte Alternative zu schaffen.

Branche: Automobil

Lösung: Stahlhalterung mit Spritzguss-Verbundwerkstoffen neu gestalten

Produkte: KyronMAX®

Ergebnisse: Eine leichtere, zuverlässigere Halterung aus Kohlefaser-Verbundwerkstoff, die eine ganze Branche revolutioniert hat

Teilgewicht reduzieren und gleichzeitig die strukturelle Integrität aufrechterhalten

Da unser Kunde die Halterungen in der Mitte des Modelljahres austauschen und dabei das ursprüngliche Aussehen der Komponenten beibehalten wollte, war es besonders schwierig, einen zuverlässigen und robusten Ersatz zu entwerfen und herzustellen.

Die Form, Dicke und Struktur der neuen Halterungen mussten die der Stahlhalterungen nachahmen und die Anforderungen im Innen- und Außenbereich für Automobilkomponenten erfüllen. Punkte wie strukturelle Integrität, Formstabilität, UV-Beständigkeit und die Fähigkeit, unter allen Wetterbedingungen zu funktionieren, mussten genau berücksichtigt werden.

Wir empfahlen unsere hochleistungsfähigen spritzgussfähigen KyronMAX® Kurzfaser-Verbundwerkstoffe, die eine wesentlich höhere mechanische Festigkeit aufweisen als herkömmliche glas- und kohlenstoffgefüllte Materialien.

Stärkere Teile durch Kurzfaser-Verbundwerkstoffe

Unsere Materialexperten haben eng mit dem Ingenieurteam des Erstausrüsters zusammengearbeitet, um sowohl die Stärken als auch die Schwächen der neuen Halterungen zu beurteilen. Dies geschah durch Tests des besten Gussverfahrens.

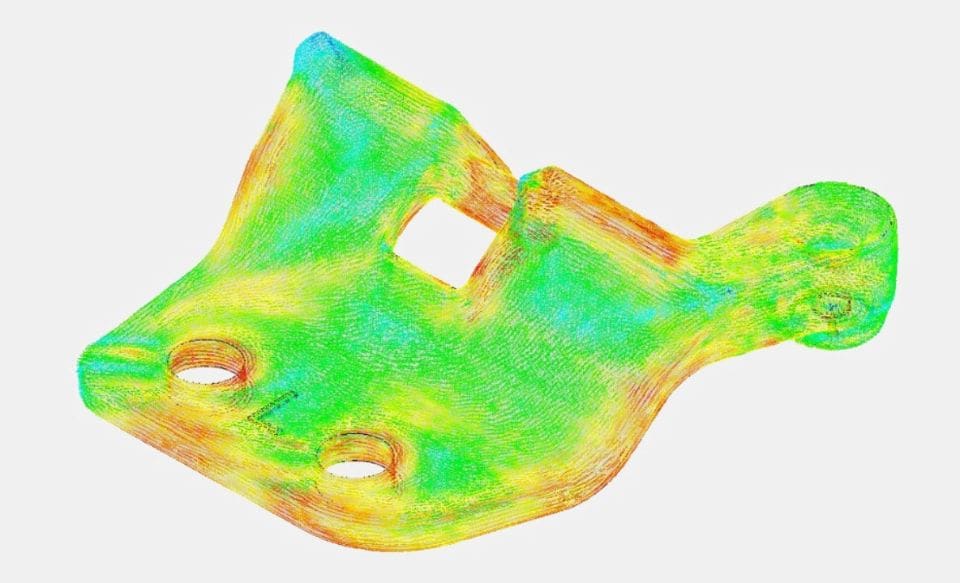

Unsere erste Formflussanalyse der ursprünglichen Designvorschläge des Kunden hat gezeigt, dass das Teil bei ungefähr der Hälfte der benötigten Stärke durchfallen würde. Wir empfahlen einige Designänderungen und Füllanpassungen und waren dann in der Lage, die allgemeine Kohlefaserausrichtung und den Fluss zu verbessern.

Das Ergebnis war ein Kohlefaserteil, das nicht nur der ursprünglichen Stahlversion sehr ähnlich sah, sondern auch weniger Gesamtvolumen beanspruchte, keine zusätzlichen Rippen zur Verstärkung benötigte und die Festigkeits- und Sicherheitsanforderungen des OEM erfüllte.

KyronMAX® und unsere neue Formfüll-Technologie ermöglichten 80 % der Stärke in der Bindenaht im Vergleich zu nur 40 % bei Verbundwerkstoffen des Wettbewerbs.

Zuverlässigere, nachhaltigere Teile zu einem Bruchteil des Gewichts

Wir sind eines der wenigen Unternehmen, die den Partikelfluss beim Formen von Kohlefasern genau vorhersagen und darstellen können. Wir konnten mit dieser Technologie nicht nur die Stärken und Schwächen des Bauteils genau vorhersagen, sondern auch das Gewicht der Originalhalterungen durch Hochleistungs-Kohlefaser-Verbundwerkstoffe um 76 % reduzieren.

Dies wiederum ermöglich auch die Reduzierung des Kraftstoffverbrauchs, sodass unsere Kunden nachhaltigere Fahrzeuge mit einem höheren Anteil an recycelfähigen Materialien produzieren können.

- Vorhersagbare Materialleistung

- 79 % Gewichtseinsparung insgesamt (pro Fahrzeug mit Hardtop)

- Über 38 % Kosteneinsparung bei Fahrzeugkomponenten

- Reduzierte CO₂-Emissionen

- Niedrigerer Schwerpunkt des Fahrzeugs und verbesserte allgemeine Leistung des Fahrzeugs

- Nachhaltigerer Produktionsprozess

- Recycelbares Kohlefasermaterial

Sie suchen nach etwas Besonderem? Nehmen Sie mit unseren Spezialistenteams Kontakt auf, indem Sie das Kontaktformular ausfüllen. Wir sind bereit für Ihre nächste Herausforderung.

Kontakt